全國免費客服電話 010-57919022

全國免費客服電話 010-57919022 郵箱:huangyuqin2008@163.com

手機:13717850997

電話:010-57919022

地址:北京市亦莊經濟技術開發區經海三路109號院15號樓502

發布時間:2022-06-04 08:46:51 人氣:

液相位分離分層在線檢測方法

XTKU01? 是一套可在運行的工藝流程中直接測定液體濃度且沒有任何延遲的在線分析系統,該裝置基于對絕對聲速和工藝溫度的高精度測量,從而進行濃度計算和監測。

用戶受益包括:

l 可通過系統工藝狀態的在線信息來優化設備操控;

l 最大化工藝過程的效率;

l 提高產品質量;

l 降低實驗室檢測的成本;

l 即時檢測工藝流程的故障;

l 節約能源和原料成本;

l 即時檢測到工藝用水和工藝液體中的突發變動;

l 測量結果可重現;

采用最新的數字信號處理技術,確保對絕對聲速及濃度的高精度和故障安全測量外,集成式溫度傳感器,尖端的傳感器設計以及來自大量測量和實際應用的專有技術也確保了系統的高度可靠性和較長的使用壽命。

測量方法優勢包括:

u 將絕對聲速作為明確定義的可追溯物理值

u 不受工藝液體顏色,電導率和透明度影響

u 可直接安裝在連接管道,槽罐或容器上

u 穩健且全金屬設計的傳感器,不需墊片或活動部件

u 免維護保養

u 采用特殊的耐腐蝕材料

u 可在高達 200 °C 的條件下使用

u 氣泡較多時仍能夠實現高度準確的無偏移測量

u 每個控制器最多可連接四個傳感器

u 利用現場總線(Profibus DP, Modbus)模擬量輸出、串行接口或以太網傳輸測量結果

工藝管道:

1.1 管道中的相位分離:

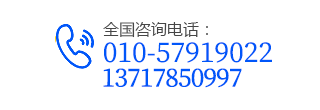

在許多工業中必須進行管道中不同相的精密檢測。通常,不同產品會流經同一根管道,但我們認為每

一個單獨的產品會在不同的位置停止。

在產品A被產品B排出的應用中,將分離中間相。例如,在釀酒廠中連續瓶裝不同種類的啤酒,然而要從循環中排除第一和最后一次瓶裝操作,并將第一和最后一次瓶裝操作返回到啤酒生產工藝流程中。

安全狀況與具有高潛在風險的應用相關。特別是石化工業中多燃料管道的監測不但提供關于產品質量(來料)的數據,還避免錯誤灌裝儲油罐以及由此產生的重大事故。

在石化工業中,不同的燃料在一根管道中傳輸很長的距離。在此要關注不同產品的快速檢測及質量監

測。如下圖:

1.2 分批工藝中的相位分離:

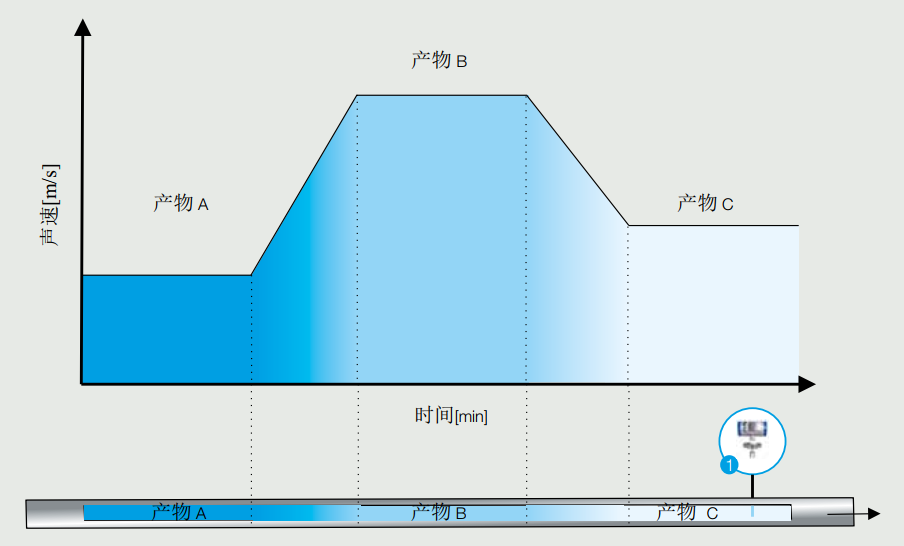

通過每種產品不同的物理和化學性質,可在分批工藝中進行產品的相位分離。

應用示例1:有機物

在化妝品生產中,含鹽水相會從最初產品相中分離。通過污水操作法處理水相低相位。初級產物的高相位對水有輕度危害,且僅能適度生物降解。因此,不得將該相排入污水中。通過對初級產物相進行快速可靠檢測,迅速關閉閥門,可有效防止此相排入污水。

由于在相位分離中會產生不同的顏色,因此在此不采用光學測量方法。另外,可能形成由于污染效應

而影響光學測量結果的混合層

應用示例2:生物柴油/甘油

在生物柴油生產中產生作為副產品的甘油。生物柴油和甘油的混合物在大型沉降槽中傳輸并進行若干

小時的分離。 XTKU01?傳感器通常安裝于沉降槽的出口處。通過相變檢測,閥門被激活并輸送生物

柴油和甘油以進行處理。中間相返回分離工藝。

應用示例3:集成式閥門解決方案

攪拌器、雙套管結構或涂層等多種容器配置不允許集成附加傳感器技術。因此,XTKU01 及合作伙伴的底部出口閥(BOV)的著名制造商開發了一種直接集成到閥盤的傳感器解決方案。因此與出口處連接的

僅有的工藝將得到優化使用。該傳感器直接在容器的排水管處檢測相位。即在容器內進行檢測,所以

不存在死區。

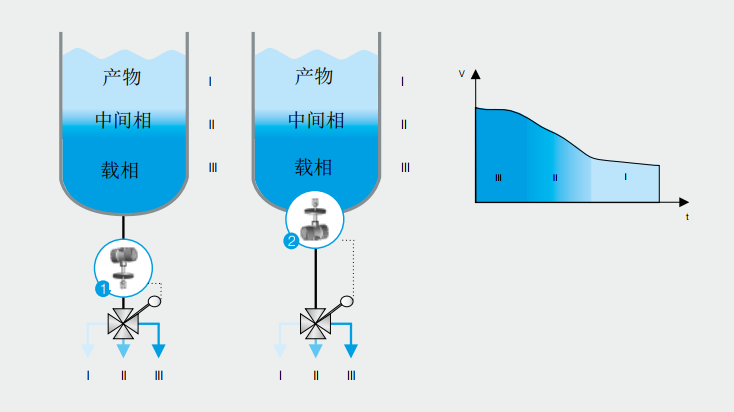

1.3 連續工藝中的相位分離

在連續工藝中,一個或多個傳感器控制工藝物料流的分離。使用我們的產品,只需監測聲速的相位特

定值,且保持該相位特定值恒定。

通常載相的產物濃度在入口處改變。這快速改變了相界高度。因此,產物拉高載相并極大地影響純度。

在工藝中通過兩個出口管的每個出口管中的泵進行分離。這樣可控制反應混合物的連續分離。

XTKU01測量分析技術的優點是不到1s的極快的反應時間及一臺XTKU01控制器可連接多達四臺

傳感器。該控制器處理所有測量值并將數據傳遞到該工藝控制系統。

根據容器的類型和工藝目標,可以出現如下說明的不同的安裝變體。

安裝變體1:

最常見的是傳感器安裝在容器的一側。中央傳感器(測量點2)的要求取決于應用及中間相的形成。

安裝變體2:

采用4m長的單個傳感器,可確定整個容器的相位剖面。例如,將該傳感器及一臺測距儀安裝于活動滑

架上,可在其當前高度精確確定相界。

安裝變體3和4:

在不能于側邊進行連接或者不能在之后實現連接的容器中,傳感器直接設于該容器中,或者采用一個浸漬管安裝于適合位置(如在加熱雙護套容器上)。采用浸漬管,傳感器電子器件可安裝在距離該容器15m的位置上。

相關推薦